2- Soudure au M.I.G-M.A.G

2- Soudure au M.I.G-M.A.G

a-

Matériels

a-

Matériels

Le poste à souder MIG-MAG est

composé d’une torche et

d’une pince masse. Cette dernière a pour fonction de

fermer le circuit et

permettre l’apparition de l’arc.

La soudure MIG permet de souder plusieurs types de métaux par exemple l’aluminium et ses alliages, des aciers inoxydables ou encore des alliages de titane…

Les

soudeurs MIG utilisent de l'hélium, de l'argon ou un

mélange

des deux :

Hélium :

arc plus

chaud, adapté au soudage des pièces épaisses ;

Argon : bonne pénétration et arc concentré.

La

soudure MAG permet de souder seulement de l’aciers

hautement alliés et faiblement

alliés.

L’électrode

peut-être en alliage de fer ou en alliage d’aluminium.

Pour la soudure MIG la protection est effectué par un gaz rare (argon, hélium ou mélange des deux), pour la soudure MAG ce mélange est réglementé, il porte le nom de gaz ATAL et est composé de 85% d’argon et de 15% de dioxyde de carbone.

|

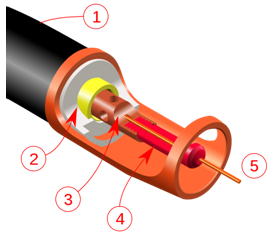

Eclaté d'une

torche de soudage |

|

|

1 |

Tête de torche de

soudage |

|

2 |

Isolant électrique

(pièce en blanc) et embout de vissage du tube contact

(pièce en jaune) |

|

3 |

Diffuseur de gaz |

|

4 |

Embout du tube

contact-type |

|

5 |

Buse métallique |

b-

Réglages

b-

Réglages

Il est important de régler

parfaitement la vitesse de

déroulement de l’électrode, sans quoi elle pourrait

se coller aux métaux à

souder. Cette vitesse dépend de chaque utilisateur.

Pour le soudage MAG, il faut utiliser une électrode désoxydante, pour éviter d’oxyder la soudure.

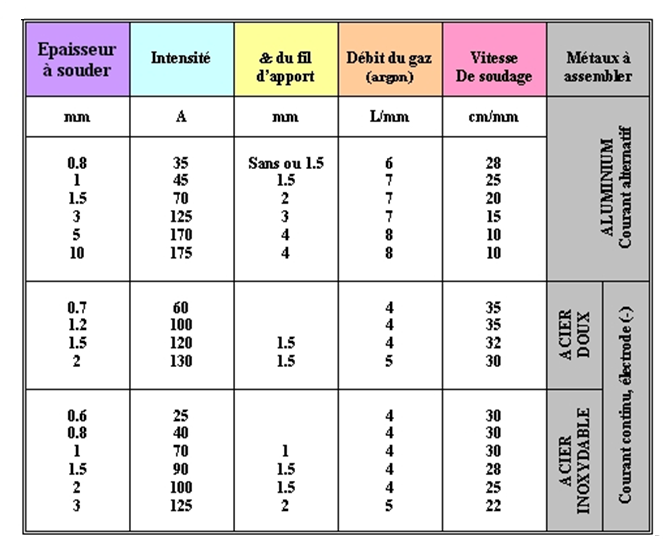

Tableau de réglage des paramètres du poste

c-

La distance de la torche à

la tole

c-

La distance de la torche à

la tole

Dans la soudure MIG-MAG, un arc électrique est

créé entre le fil qui sort de la torche, faisant fonction

d'électrode (pole +) et la tole (pole -).

La distance "torche à tole" est la distance comprise entre le

point de sortie du fil de la torche et la tole soudée.

En éloignant la torche de la tole, on diminue l'ampérage,

donc la pénétration, et vice-versa, c'est pourquoi

l'opérateur s'efforce habituellement de garder une distance

constante tout au long du soudage, de l'ordre de 1cm à 1.5cm.

Une trop grande distance génère une température

d'arc insuffisante et trop de métal est déposé sur

le cordon, occasionnant des soudures bombées et peu

pénétrantes, ainsi qu'une mauvaise stabilité de

l'arc.

d-

Voltage

d-

VoltageLe voltage contrôle la longeur de l'arc électrique. Les postes MIG-MAG ont tous un bouton de réglage du voltage, en complément du bouton de vitesse d'alimentation du fil.

Pour un courant donné (déterminé par la vitesse d'alimentation du fil et la distance de la torche à la tole), il existe une valeur optimale de voltage. Par rapport à cette valeur souhaitée, un voltage faible ou trop elevée résultent dans une mauvaise pénétration. Le voltage a également une influence sur l'apparence du cordon de soudure : en augmentant le voltage, on aplatit et élargit le cordon de soudure.

e-

La vitesse de déplacement de la torche

e-

La vitesse de déplacement de la torche

La vitesse à laquelle vous maniez la torche a une influence directe sur la qualité de la soudure.

Tout comme pour le voltage, il existe pour une soudure donnée une valeur optimale de la vitesse de la torche, offrant la meilleure pénétration. Trop petite et trop de métal est déposé et tend à étouffer le brasier. Trop grande et la chaleur générée par l'arc n'a pas le temps de faire fondre correctement le métal. La vitesse optimale dans un cas donné relève de l'expérience de l'opérateur.

f-

La position de la torche

f-

La position de la torcheLa position de la torche a une influence assez significative sur la forme du cordon de soudure, plus que le voltage ou la vitesse. En mode PUSH, il y a moins de pénétration, le cordon est plus large. C'est le mode utilisé pour souder des toles fines. En mode PULL, par contre, la pénétration est optimale, et le cordon plus étroit.

g-

Caractéristique d'une soudure

g-

Caractéristique d'une soudureLa pénétration est la profondeur qu'a atteint la fusion en dessous de la surface du métal. C'est donc un paramètre primordial pour la solidité d'une soudure : trop peu de pénétration et la soudure, apparemment réussie, risque de lacher.

Comme nous l'avons vu plus haut, le paramètre primordial agissant sur la pénétration est le courant de l'arc, qu'on ajuste par la vitesse d'alimentation du fil, et la distance de la torche à la tole. Dans une moindre mesure, la technique Pull assure une meilleure pénétration que le Push.

En gros un cordon de soudure est plutôt plat ou plutot rond, sa forme se mesurant à sa largeur et sa hauteur. Un certain nombre de paramètres peuvent faire varier la forme du cordon.

Tout d'abord, l'ampérage et la vitesse de soudure influencent la masse de matière déposée, donc la taille globale du cordon. Ainsi, si la vitesse d'alimentation du fil est diminuée, le cordon sera plus petit.

Ensuite, le voltage permet de contrôler la forme du cordon : plus de voltage égal cordon plus plat et large (la masse du cordon de changeant pas). Dans une moindre mesure, la technique a également une influence, le mode Pull occasionnant des cordons plus étroits et le mode Push des cordons plus plats. De même, une plus grande longueur de fil dépassant du bout de la torche occasionne des cordons plus hauts.